摘要: 复杂节点构造优化与制作、施工工艺相关性设计

摘 要:广博节点不仅受力复杂,而且加工制作影响因素多,现场施工需要考虑交叉工艺。本文通过分析广博节点特点,提出了复杂节点概念及总体设计原则;结合梁柱节点、吊杆节点、桁架节点相关性设计,介绍了复杂节点相关性设计内容和思路,供类似工程节点设计参考。

关键词:复杂节点;相关性设计;构造优化;制作工艺;施工工艺

1 工程概况

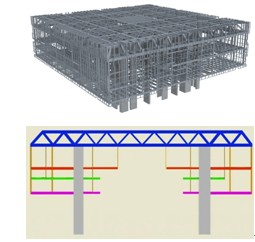

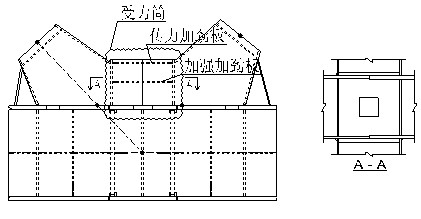

广东省博物馆新馆项目钢结构分为四大部分:核心筒钢管柱及楼层圈梁,5~6层悬臂桁架体系,吊杆及楼层结构,外围护立面墙体系。其节点类型主要有:钢管混凝土柱与框架梁的连接节点、吊杆与楼层梁的连接节点、主桁架节点及预应力相关节点等重要节点(图1)。

图1 结构整体及剖面(复杂节点构造优化与制作)

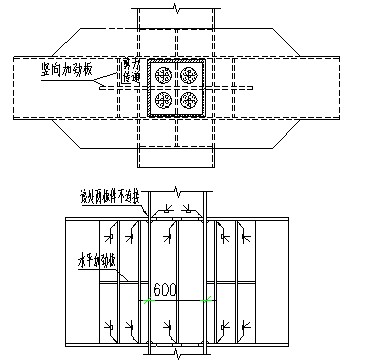

梁柱节点:布置于核芯筒体混凝土剪力墙内的钢管柱(直径650mm直缝钢管)与楼层结构对应标高的框架圈梁及楼层梁(截面有II1300×800、H1000×400、H700×300、口1000×650等)连接形成梁柱节点(图2)。

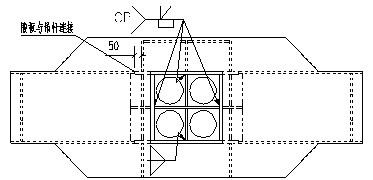

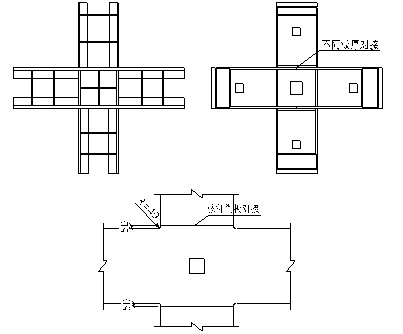

吊杆节点:在5~6层悬臂桁架内外设置吊杆,悬挂3~4层楼面体系。外围主要设置DG1(口650×650)吊杆,内有四束121φp7预应力拉索;内围主要设置DG2(φ299)钢管吊杆,内有一束121φp7预应力拉索。吊杆与楼层梁(口1000×650、H700×300)连接形成吊杆节点(图3)。

图2 梁柱节点 图3 吊杆节点

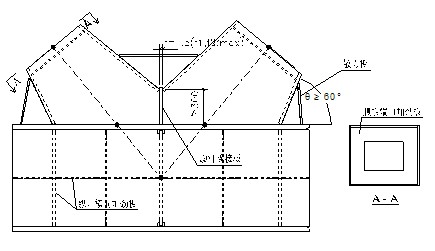

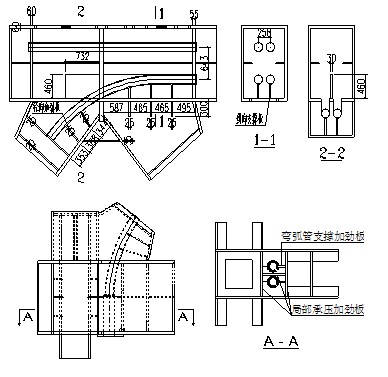

桁架节点:5~6层悬臂桁架体系是本工程的主

要受力系统。桁架共8榀,采用双向交叉平面桁架,桁架高度8m,上下弦采用1.5m×1m箱型截面,腹杆与弦杆等宽为1m,高度从0.8~1.5m不等。桁架上弦内设预应力索,下弦、腹杆及节点内灌注混凝土。桁架节点主要分为:下弦双向交叉的双K节点,桁架平面内单K节点两类。其中与预应力相关的主要节点有:端部预应力索锚固节点,预应力索转向节点等(图4)。

图4桁架节点(复杂节点构造优化与制作)

2 复杂节点相关性设计原则

复杂节点是指节点受力复杂、内部构造复杂、加工制作工艺复杂、安装施工工艺难的节点。节点设计不仅要保证节点在各种受力工况下的安全性,还要满足加工制作工艺和安装施工工艺的可实施性。

2.1复杂节点的特点

广博项目中,复杂节点的特点是:

1)节点受力复杂。本工程结构体系具有三大特点:悬挂结构、组合结构、预应力结构,在三种受力体系的共同作用下其节点受力异常复杂,需要针对不用的受力特点分别设计。

2)节点构造设计交叉工艺影响多。桁架内、吊杆内设置了预应力拉索,梁柱节点、桁架下弦、腹杆及节点内需要灌注混凝土,这些施工工艺都影响着节点的构造设计。

3)制约因素多。有些节点翼板需要整体下料,复杂的节点构造限定了结构的分段,大量节点需要在工厂制作成为整体,不仅使深化设计、构件加工难度大,同时给构件的运输和钢结构安装带来困难。

4)节点超大、超重、超厚。本工程最大节点尺寸为4800mm×4800mm×3100mm,重达43.5t,最厚板件为80mm。

2.2复杂节点相关性设计原则

针对本工程节点特点,结合制作工艺、施工安装方法及节点受力性能对本工程的复杂节点构造进行优化设计。充分发挥构件材料的强度,确保节点不先于构件破坏,构造简单、传力直接,保证其在各种荷载作用下的安全性,同时满足各交叉工艺的施工要求,且加工制作相对简单。

3 复杂节点相关性设计

3.1梁柱节点相关性设计

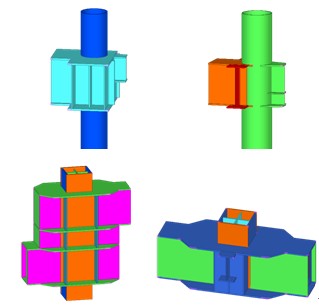

梁柱节点为了保证钢管柱内灌注混凝土的连续性,取消内环加劲板;部分箱形钢梁截面宽度大于钢管柱,不能直接相贯;剪力墙区域内梁柱节点箱形截面钢梁内需要灌注混凝土。根据以上节点特点进行相关性设计如下:

1)钢管柱内取消内环加劲板,在节点牛腿上下翼缘设置环向布置的补强加劲板,增强钢管柱的局部强度。截面尺寸大的箱形截面牛腿翼缘板整板下料,开孔钢柱贯通,也增加了节点域的刚度(图5)。

图5 梁柱节点构造示意(复杂节点构造优化与制作)

2)对于箱形截面钢梁宽度大于钢管柱截面,与钢管柱相贯腹板不能直接传递剪力,通过设置两道竖向加劲板或通过另外一个方向钢梁的腹板将剪力传递到钢管柱上。这样传力路线明确且工厂加工制作简单易行。

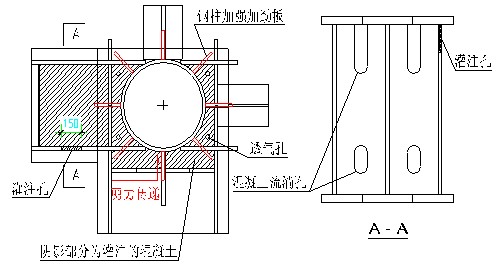

3)核心筒内钢管柱及节点区箱形梁内需灌注混凝土,为了降低混凝土灌注难度,在箱型牛腿腹板处上部开设灌注孔,在内部加劲板上开设混凝土流通孔,为了保证混凝土灌注的密实性在钢柱附近上翼缘板开设透气孔。

3.2吊杆节点相关性设计

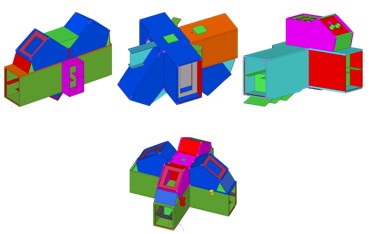

原吊杆节点设计为“只传剪力,不传弯矩”的铰接节点,吊杆尺寸为600mm×600mm,穿过楼层梁上下翼缘板(与翼缘板不连接)。剪力从楼层梁腹板通过两道竖向加劲板传递到吊杆上,吊杆内部节点域设置十字加强板;弯矩通过翼缘板绕过吊杆传递,实现了连续梁的作用。内部加劲板形成了一个个密闭箱体,存在焊接死角,即使优化节点组装顺序也不能满足要求,工厂加工制作难度极大(图6)。

图6 吊杆节点原设计方案(复杂节点构造优化与制作)

吊杆节点相关性设计具体如下:

1)节点经优化后改为刚接节点,吊杆截面改为650mm×650mm,剪力直接通过腹板传递到吊杆(图7),取消间接传递剪力的加劲板。

梁腹板与吊杆翼缘连接焊缝和吊杆本身翼腹焊缝重叠,为了避免焊缝重叠,将吊杆在腹板高度范围内向外延伸50mm与腹板对接(图8)。

(2)箱型梁上下翼缘整板下料,开孔保证吊杆贯通,同时上下翼缘在开孔范围向外延伸300mm弥补开孔对其截面的削弱。

图7翼缘板整板下料

图8吊杆节点构造示意(复杂节点构造优化与制作)

3)吊杆内十字加劲板应根据受力情况采用不同的焊缝形式,在三个受力端采用全熔透一级焊缝,非受力端采用双面角焊缝,保证了十字加劲板与吊杆焊接的可操作性(图8)。

3.3桁架节点相关性设计

桁架节点构造设计不仅要保证承载力的要求,还要结合工厂加工制作工艺、预应力施工工艺、混凝土灌注工艺等因素综合考虑。

3.3.1单K、双K节点相关性设计

单K节点相关性设计原则:1)在节点域将弦杆端部局部加厚,以保证其在各种荷载作用下的安全性;2)在相邻腹杆之间设置竖向连接板,保证腹杆受力的有效传递,避免局部应力的产生;3)调整腹杆端部板件的角度,以改善传力,保证焊接操作条件;4)在桁架弦杆区内设置横、纵向构造加劲板,提高节点承载能力和局部刚度;5)对于大拘束度厚板焊接避免焊接层状撕裂现象产生。

单K节点构造优化:

1)在相邻腹杆之间设置腹杆连接板解决不同截面的腹杆连接,腹板连接板的高度要满足焊接最小操作空间的要求,取最小高度为300mm。连接板厚度取两腹杆中板件最大厚度的1.5倍(图9)。

图9单K节点构造图(复杂节点构造优化与制作)

2)调整腹杆端部下翼缘板件的角度,使其与弦杆翼板的角度θ≥60°,保证了焊接的操作空间,改善了传力路径,同时增大了节点域刚度。

3)在弦杆区域设置水平受力加劲板,同时又在水平受力加劲板之间增设了一道构造加劲板和纵向构造加劲板,增大节点域刚度。水平受力加劲板厚度与对应的腹杆翼缘板厚相同,构造加劲板厚度根据规范要求取20mm。

4)节点弦杆上翼板厚度一般为35mm~80mm,其焊接拘束度较大,焊接过程容易产生层状撕裂现象。因此,首先对于承受面外作用力的厚板(≥40mm)要求Z15性能,另外采用合理的焊接剖口形式(图10)。

图10 焊接剖口优化

5)桁架节点与腹杆连接,为了对接处的吻合,在节点制作加工中增加端口回字构造加劲板,以保证端口的矩形度。在腹杆之间、与弦杆的交角增加散力板,消耗一部分由腹杆传递到节点域的内力,增强了点的承载能力。

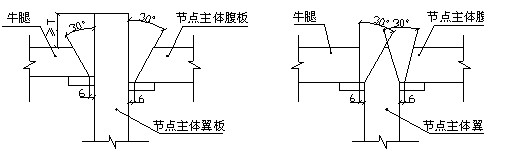

3.3.2 双K节点相关性设计

双K节点构造设计的原则:1)沿用单K节点的1)、3)、4)、5)四个原则;2)在四个腹杆中心设置“受力筒”,同时四个方向腹杆上翼缘板在同一标高上,保证传力顺利、均匀,避免局部应力过大;3)两个方向相交应该避免焊缝重叠;4)在焊接无法达到的条件下,保证主要焊缝,放弃次要焊缝;5)满足运输要求。

双K节点构造优化:

1)节点一般构造设计参见单K节点。

2)双K节点腹杆四个方向汇交在一起,为了避免腹杆上翼板相交高度不同引起的局部应力,需要将上翼板调整在同一高度上,共同通过一个“受力筒”传递内力。在“受力筒”内设置传力加劲板和加强加劲板(图11)。

图11 双K节点构造图(复杂节点构造优化与制作)

3)为了避免相交处焊缝重叠,以一个方向的腹杆、弦杆贯通,另一个方向通过内部加劲板连接的方式设计,同时腹杆以腹板为主,翼板与之相焊。

图12 双K节点相贯示意(复杂节点构造优化与制作)

贯通的腹杆腹板存在不同板厚的对接,对接焊缝错开另外方向腹杆腹板与之相贯的焊缝,在中间对接(图12)。贯通弦杆与断开弦杆连接,将贯通弦杆的翼缘板伸出50mm与另外翼缘板对接(图12)。

4)节点下弦与钢管柱连接,下弦翼板受到很大的局部压力,在下弦相交范围内设置了十字加劲板加强。通过优化节点组装顺序,首先保证十字加劲板与弦杆下翼板的焊缝;其次十字加劲板与弦杆腹板采用双面角焊缝,保证局部应力通过剪力形式传递到节点;最后放弃十字加劲板与弦杆上翼板的焊接。

5)对于桁架下弦双向交叉的双K节点,为了保证节点的整体性,其节点尺寸为4800mm×4800mm×3100mm,重量为43.5t,超过的运输范围。工厂制作按整体节点放样、下料,点焊预拼装,然后分开运输至现场进行拼焊。

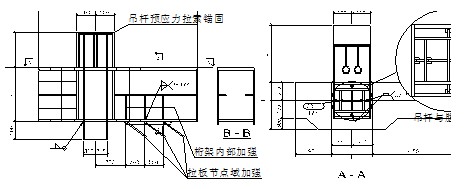

3.3.3 预应力相关节点相关性设计

预应力相关节点是在桁架单K节点的基础上,需要考虑预应力工艺的节点,所有节点构造设计除了要满足单K节点的要求,还要满足预应力工艺的施工、受力要求。

预应力相关节点构造优化:

1)考虑预应力施工工艺,在桁架节点处设置拉索导管,保证了钢绞线穿入不受节点内加劲板的影响;在转向处设置导向管,保证了钢绞线能够平缓、自然过渡;在上弦离节点两端开设导索工艺孔,保证了钢绞线穿入的连续性。

2)拉索张拉后,在转向处产生很大的径向作用力,在锚固端产生很大的局部压力,均需要进行局部加强。转向处在拉索底部设置纵向支撑板,每隔300~500mm设置径向加劲板。锚固端部在两束预应力拉索之间设置竖向承压板,与腹板共同承担压力,同时设置水平加劲板保证受压板的局部稳定(图13)。

图13 预应力拉索节点构造(复杂节点构造优化与制作)

3)预应力吊杆锚固在桁架下弦端部节点上,下部楼层吊重均需通过此节点传递到桁架上。为了减少节点受力的复杂性,降低加工制作的难度,将吊杆拉索锚固在节点腹杆上,并通过剪力传递楼层吊重(图14)。

4)主桁架节点上设置两道平行拉板与楼层吊杆节点连接,形成了特殊的拉板节点,拉板将部分楼层重量传递到节点上,为了避免弦杆的下翼板产生层状撕裂,将弦杆腹板贯通向下延伸80mm与拉板对接,同时设置拉板节点域加强板,在节点内部对应位置设置加强板(图14)。

图14 预应力锚固及拉板节点构造

3.3.4 混凝土灌注工艺相关性设计

桁架内所有节点需要灌注混凝土,在桁架单K、双K节点构造设计的基础上,考虑混凝土灌注工艺,保证混凝土灌注的完整性、可达性、密实性。

1)在桁架节点腹杆对应的两个密闭空腔内分别设置混凝土灌注孔,上弦节点的上翼板设置两个ф140灌注孔;下弦节点的上翼板设置两个方形(200mm×200mm)灌注孔。

2)桁架上弦、腹杆、下弦相互不贯通,且内部设置了大量的水平加劲板,形成了一个个相互独立的密闭空间,为了保证桁架内混凝土全部灌注到位,在内部加劲板上设置了混凝土流淌孔。

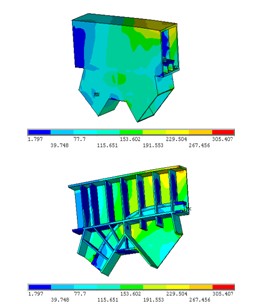

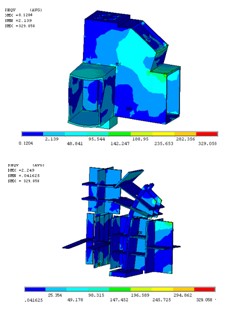

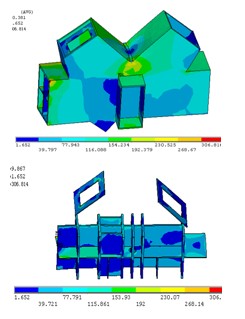

3.3.5 预应力相关节点有限元计算分析

预应力拉索转向处、锚固端受力复杂,为了准确把握节点的受力特点和影响因素,利用大型有限元软件Ansys进行分析,结果表明节点进行局部加强处理后其受力性能得到了提高(图15--图17)。

1)节点有限元分析结果。

图15 拉索转向节点Mises应力MPa

图16 拉索锚固节点(一)Mises应力MPa

图17 拉索锚固节点(二)Mises应力MPa

2)结果分析:从节点等效应力云图可以看出,最大等效应力出现在劲板交错、小夹角的位置,节点区最大等效应力为329.058MPa。节点区翼缘板和腹板的等效应力都远小于钢材屈服强度,可见节点承载力完全满足要求。

4 复杂节点相关性设计推广

1)提出复杂节点定义及相关性设计内容。

2)结合广博复杂节点的相关性设计,提出复杂节点相关性设计总体原则:充分发挥构件材料的强度,确保节点不先于构件破坏,构造简单、传力直接,保证在各种作用下的安全性,同时满足各交叉工艺的要求,且加工制作相对简单。

3)复杂节点域可以通过局部增加板厚,设置加劲板等措施提高承载力,也可以通过细部构造实现受力性能的要求(如释放翼缘、焊接腹板实现只传剪不受弯的受力要求;设置转向支撑板承担预应力拉索转向引起的径向压力等)。

4)复杂节点设计要实现焊接的可达性,保证工厂加工制作的可实施性:箱形截面受力加劲板采用电渣焊保证四边焊缝,构造加劲板在满足构造要求的前提下采用三边焊避免焊接死角;多向相交节点应从构造上避免焊缝重叠现象;厚板焊接采用合理的焊接剖口形式避免层状撕裂;结合节点组装顺序设置加劲板。

参考文献:

[1]广东省博物馆新馆施工图纸,2005.

[2]钢结构设计规范[S](GB 50017-2003).中国计划出版社,2003.

[3]国家体育场焊接方管桁架单K节点设计研究[J]范重 彭翼 李鸣 赵莉华 陈以一 赵宪忠,建筑结构,2006年 05期

[4]建筑钢结构焊接技术规程[S](JGJ 81-2002).中国建筑工业出版社,2002.